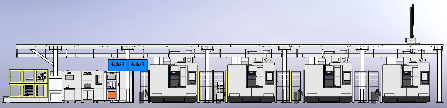

1、自动加工生产线的组成包括生产工序的8台立式加工中心、2套自动物流系统(包括桁架机械手、码垛机、轨道等)、2台三坐标测量机、2台打标机、2个人抽检及不合品料线、管控系统软硬件以及电气柜等辅助装置。

2、桁架线运行控部分由西门子828数控系统完成,运行速度高达3米/秒,整线节拍53秒(由毛坯变成品零件下线);

3、整线管控系统软件采用非标定制智能生产管控系统软件平台。

3.1智能生产管控系统平台包含生产流程控制、人工生产排程、可视化交互、基础数据管理、数据安全管理、网络管理等6大子系统模块。通过对生产要素“人机料法环”的管理,实时监控各重要生产运营指标,协同管理人员、测量设备、物流设备、辅助设备、生产资源等,基于实际生产数据和专家知识库模型算法,智能分析预测,优化生产过程,调度生产运行,提升整体生产效率,降低成本。

图44 管控系统软件总体架构

3.2管控系统主要功能模块

(1)生产任务控制管理

系统接收MES生产任务;创建生产任务。并下发给总控系统进行执行,实时监控任务进度。根据作业工单的完成信息,可实时的自动监测与更新作业工单执行状态。

生产计划确认后,可以进行生产订单下发操作,生产计划将下发到生产现场系统,现场根据产品工艺生成产品检验记录。

通过设备数据采集监控和分析处理,实时跟进整个生产线的生产计划执行情况,为产品提供全程可追溯管理,并将生产状态和完工状态反馈给MES系统。

(2)生产监控管理

实现生产线所需关键数据的设置、收集、存储、发送,主要数据包括机床运转数据、刀具数据、加工数据、零件尺寸检测数据、零件编号数据、报警数据等,数据能够存储3年。管控操作界面可以对加工单元进行远程管理。同时,机床数控系统和信息化系统可由上层MES系统采集、写入信号,实现整体车间内部的远程监控。

系统能记录加工单元各个设备的生产状态。任务过程中发生故障时系统会有报警提示。当出现异常情况停机时,系统会提示报警信息,并自动记录每一次停机的开始时间、结束时间和持续时间。

(3)数据采集管理

通过总控系统对桁架机器人、机床设备、检测设备、打标设备上数字、模拟等信息的采集,实现数据数字化,信息化系统进行后端存储、转换、筛选和应用。主要采集如下相关参数:机床运转数据、刀具数据、加工数据、零件尺寸检测数据、零件编号数据、报警数据等。每个数据点定义不同的采集周期,实现数据共享。

(4)刀具管理

系统能够维护生产线刀具的台账和主数据,记录各刀具的使用情况,并进行刀具使用情况汇总,以备后续查询使用。

(5)质量管理

A.产品编号管理

系统对接打码设备,依据编码规则对每个工件生成唯一的编码,并将零件数字明码数据下发至激光打标设备,打标设备进行打标,打标信息为数字明码,数字明码存储信息便于识别,与各加工过程的生产数据与检测数据进行绑定并存储记录,以便追溯。

(6)系统基础数据管理

通过总控系统对桁架机器人、垛机、机床设备、检测设备、打标设备上数字、模拟等信息的采集,实现数据数字化,信息化系统进行后端存储、转换、筛选和应用。

系统提供自由灵活的基础数据管理功能,包括用户管理、角色管理、权限点管理、操作权限配置、菜单配置等多项内容。

(7)NC程序管理

系统具备DNC操作管理界面,支持通过产品库管理和设备库管理的方式查看和管理NC程序,能够实现程序的发送和接收。

系统通过网线接口实现数据输入输出传送,支持“以太网方式”文件共享功能,并给予该共享文件写的权限。

(8)可视化管理

系统通过对采集数据的分析和统计,形成可视化看板,显示生产加工状况、刀具信息、检测信息和报警信息,直观反映生产线的当前时间生产状况及生产进度,帮助管理层通过反馈信息掌握实时状态,对生产的调整提供数据支撑。

通过高效智能化软件控制系统,成功实现了自动线的,无人化生产、保证产品质量稳定性,提升了设备的利用率,增加了企业效益。

跟帖

查看更多跟帖 该文章暂时没有跟帖!